打錠障害防止への取り組み ~打錠障害の評価方法の確立~

開発製剤(錠剤)を工場で安定的に生産するためには、打錠障害を発生させないことが重要です。

そのため、製剤設計や工場での生産(工業化)の検討段階では、打錠障害の発生しない処方設計や製造方法の検討が数多く行われています。

この検討には打錠障害の発生予測及び評価を正確に行うことができる方法が必要です。そこで当社では、レプリカ製作システムによる表面複製法と画像解析システムを応用した評価方法を独自に確立しました。

この評価方法を用いて、杵・臼と打錠した粉体の相性を検証し、製剤設計や杵・臼の加工処理の選定を行っています。さらに、工業化の検討時にはこの評価方法を繰り返し実施し、打錠障害が極力生じないことなどを確認して工場での製造を開始しています。

このように当社は打錠障害の発生を防ぐために独自の評価方法を用いた様々な取り組みを実施し、錠剤の安定供給体制の構築につなげています。

打錠障害

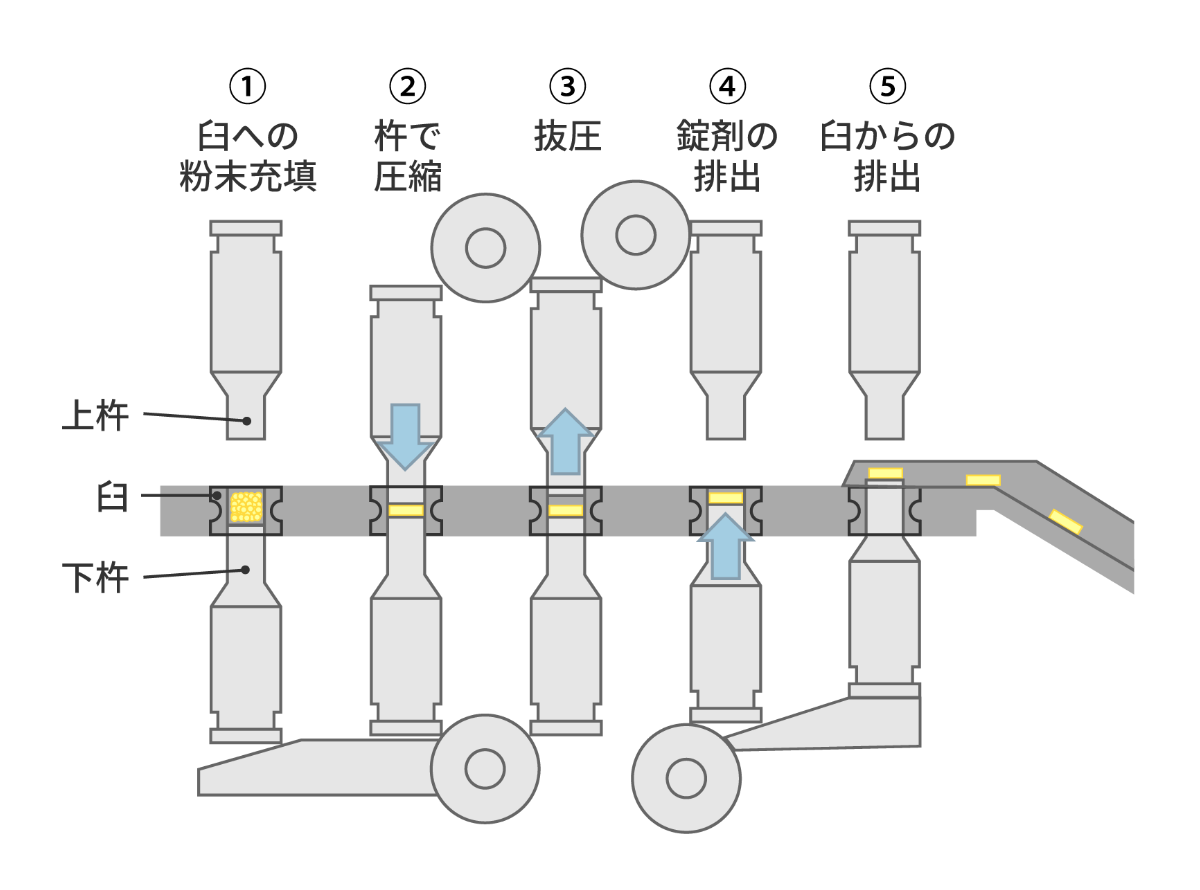

打錠工程は粉体の充填、杵による圧縮、抜圧、臼からの排出で成っています。(図1)

打錠した際、打錠する粉体や打錠条件などが原因で、製造された錠剤に不良や不具合が生じることがあり、この現象を打錠障害と言います。

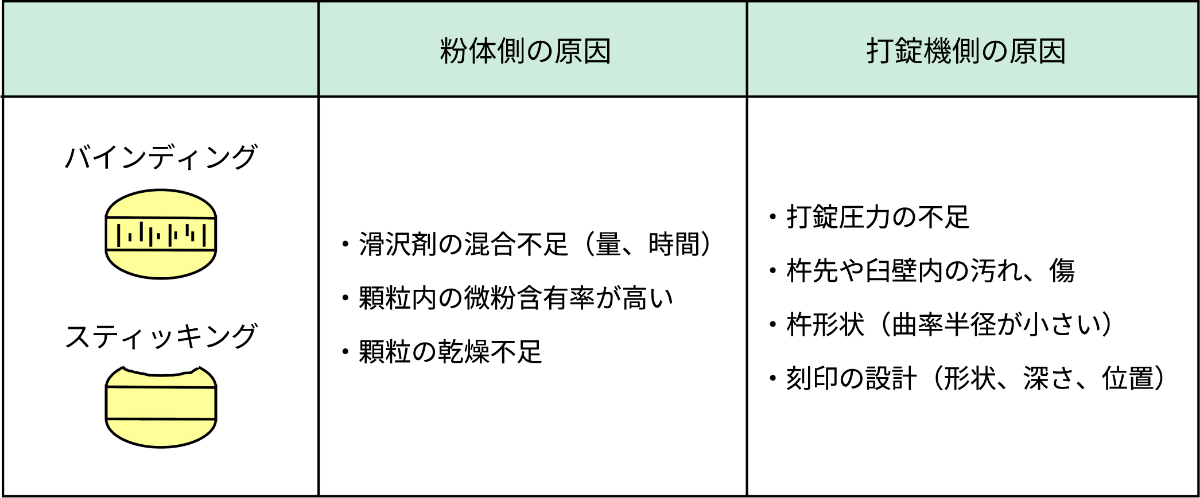

打錠障害には、錠剤と臼内壁との摩擦により錠剤側面にひっかき傷が生じる「バインディング」や杵表面に錠剤の一部が付着して剥がれる「スティッキング」などがあります。(図2)

打錠障害の発生を減らす方法として、杵表面への梨地(なしじ)加工※1や臼へのテーパー処理※2といった加工処理があります。この杵・臼への加工処理は多くの種類があるため、打錠する粉体との相性をもとに適切な加工処理を選択する必要があります。

※1 杵表面に細かい凹凸を付け、粉末を杵表面に付着しにくくする加工

※2 臼の上下をやや広げ、打錠時の脱気をしやすくする加工

打錠障害の評価方法の確立

当社では、航空機の機体傷検査や鍵穴の状態検査などに用いられているレプリカ製作システム(レプリセット)による表面複製法を応用して、バインディング及びスティッキングの評価方法を独自に確立しました。

これらは非破壊による評価方法であるため評価した杵や臼が再利用可能であることに加えて、臼の内部などの目視による確認が困難な細部まで確認可能であるといった利点があります。

バインディングの評価方法「打錠障害評価技術SW002」:特許第7048447号

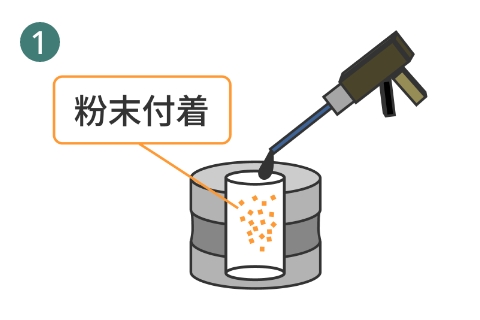

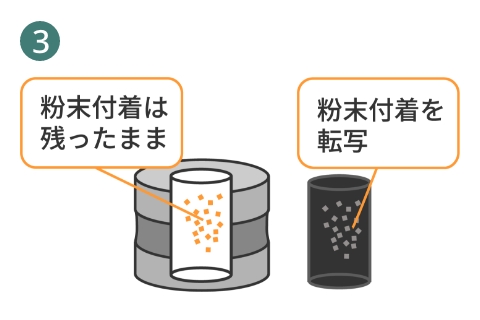

レプリセットによる表面複製法と画像解析ソフトを活用した臼内壁の粉末付着を評価する方法:BIND法(Binding Identification for Net Detriment)を確立しました。(図3)

この評価方法を用いると粉末圧縮部や錠剤排出部など臼の各部位における粉末付着率を評価することが可能です。

打錠後の臼内壁に

シリコンゴムを注入する

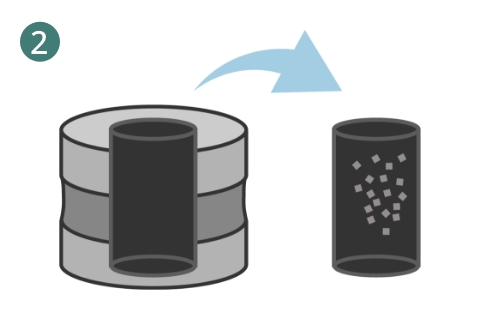

シリコンゴムが硬化したら、臼内から内壁状態が転写された複製物であるシリコンゴム(レプリカ)を取り出す

取り出したレプリカを使用する

マイクロスコープを用いて

レプリカを観察する

【定性的評価】

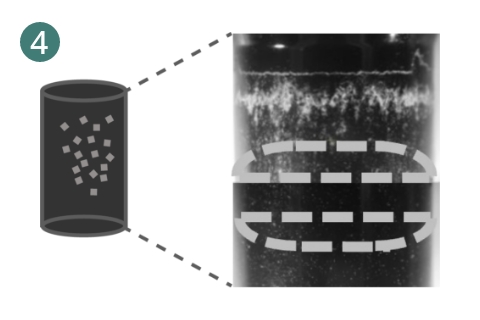

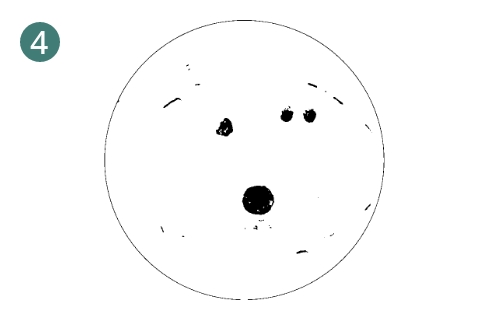

観察画像を画像解析ソフトで二値化※3し、粉末の付着状態を可視化する

【定量的評価】

二値化※3した画像より

測定領域における粉末付着割合(%)を算出する

※3 画像を白と黒の2色に変換する処理

図3 バインディング評価方法の流れ

スティッキングの評価方法「打錠障害評価技術SW003」:特開2024-071282

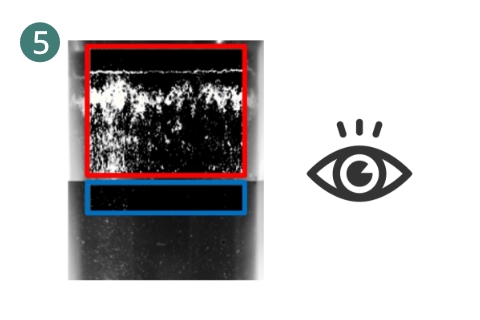

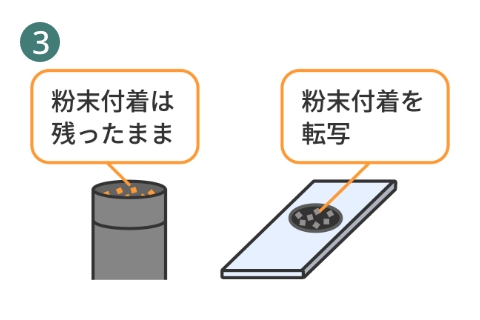

先述したバインディングの評価方法をもとに杵表面への粉末付着(スティッキング)を評価する方法を確立しました。(図4)

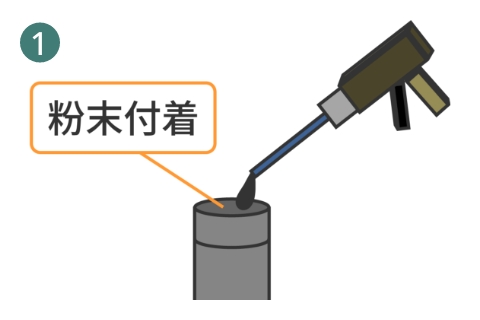

打錠後の杵にシリコンゴムを添加する

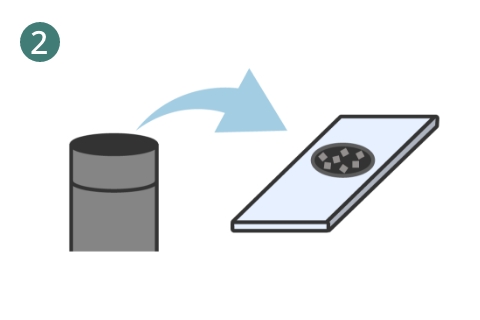

シリコンゴムが硬化したら、杵から表面の状態が転写された複製物であるシリコンゴム(レプリカ)を取り外す

取り外したレプリカを使用する

マイクロスコープを用いてレプリカを観察する

【定性的評価】

観察画像を画像解析ソフトで二値化※3し、粉末の付着状態を可視化する

【定量的評価】

二値化※3した画像より測定領域における粉末付着割合(%)を算出する

※3 画像を白と黒の2色に変換する処理

図4 スティッキング評価方法の流れ

当社では本技術を用いた打錠障害の評価により、杵・臼と打錠した粉体の相性を検証することで、製剤設計や杵・臼の加工処理の選定を行っています。

さらに、工業化の検討時には杵及び臼への粉末の付着量が低値を示すまで本技術による評価を繰り返します。それにより打錠障害が極力生じないこと、杵及び臼に粉末付着がほとんどないこと、を確認して工場での製造を開始しています。

本技術の活用:製剤開発における杵の選択

製剤の開発において本技術を活用した一例※4をご紹介します。(結果1~3)

杵の加工処理と打錠する粉体の相性を確認するため、表面の加工処理等が異なる杵(①~⑥)のスクリーニングを実施しました。その結果、打錠後の杵の表面写真及びレプリカを用いた粉末付着割合の算出結果から④番及び⑥番の杵がスティッキングを抑制する効果があると考えられました。

このような杵や臼のスクリーニングを繰り返し実施することにより、開発した製剤を工場生産するのにより適した杵及び臼を選定しています。

※4 杵形状の検討用のため、実際の製品で使用する杵と異なります。

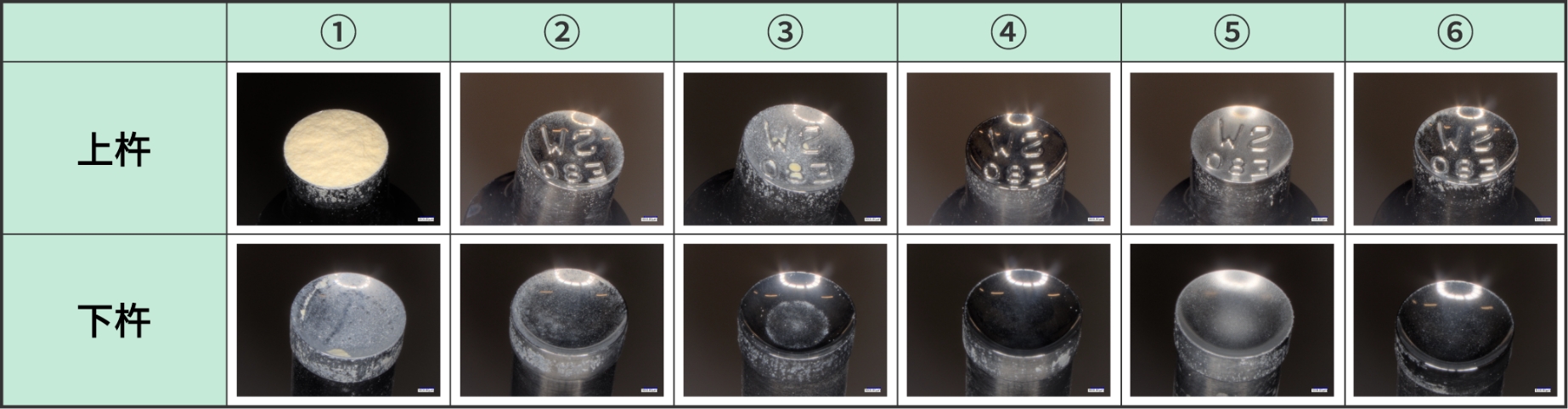

結果1 打錠後の杵の表面写真

200回打錠した後の杵表面の状態を顕微鏡で観察した。

①及び③の杵において重度のスティッキングが見られ、⑤の杵では杵表面に若干の曇りが見られた。

※4 杵形状の検討用のため、実際の製品で使用する杵と異なります。

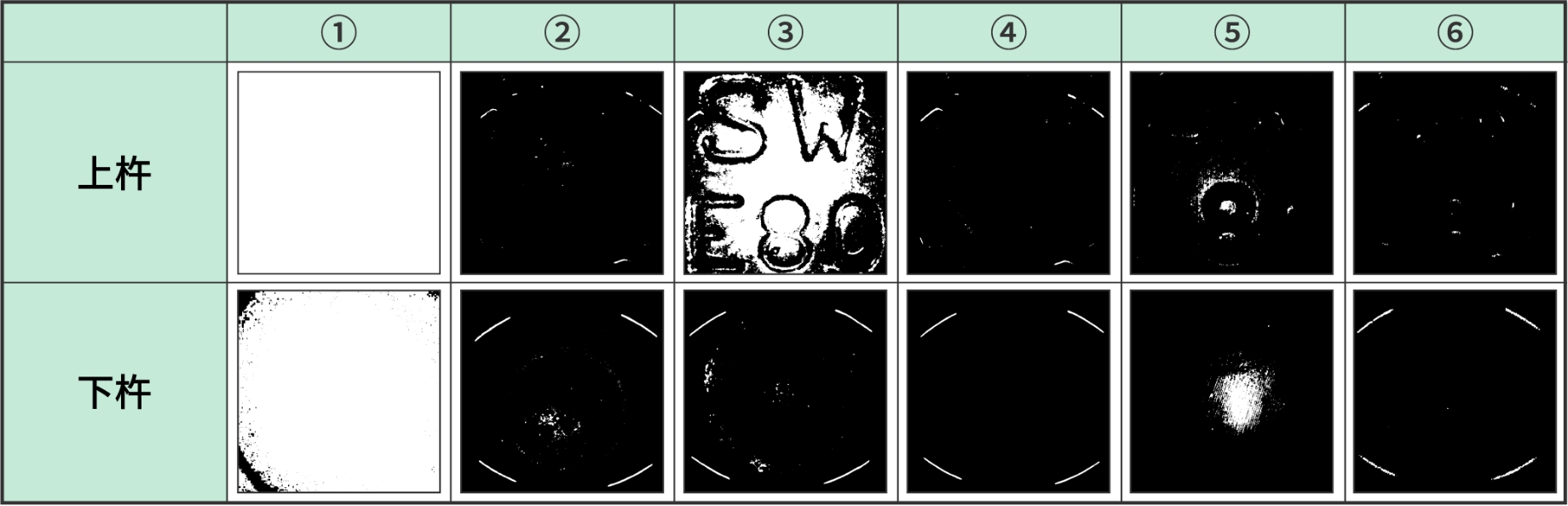

結果2 レプリカの二値化画像

レプリセットを用いて、200回打錠した後の杵表面のレプリカを作製し、そのレプリカを画像解析ソフトで二値化することによりスティッキングの定性的な評価を行った。

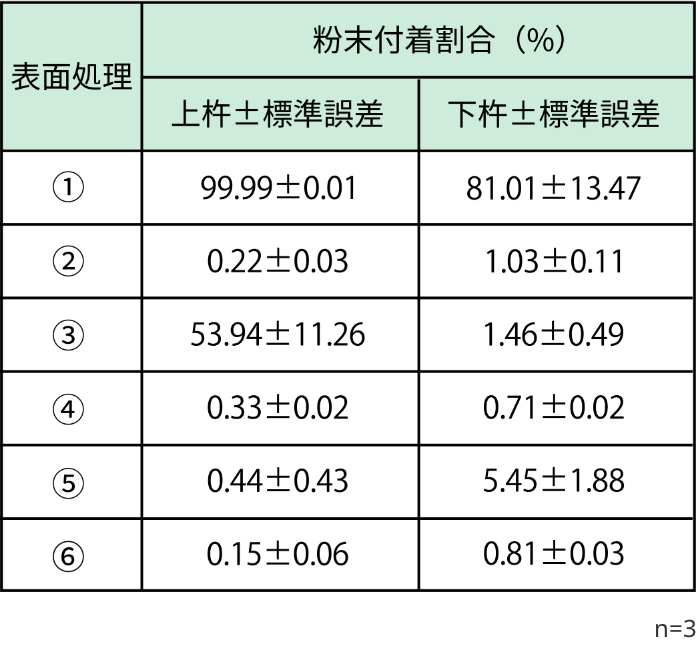

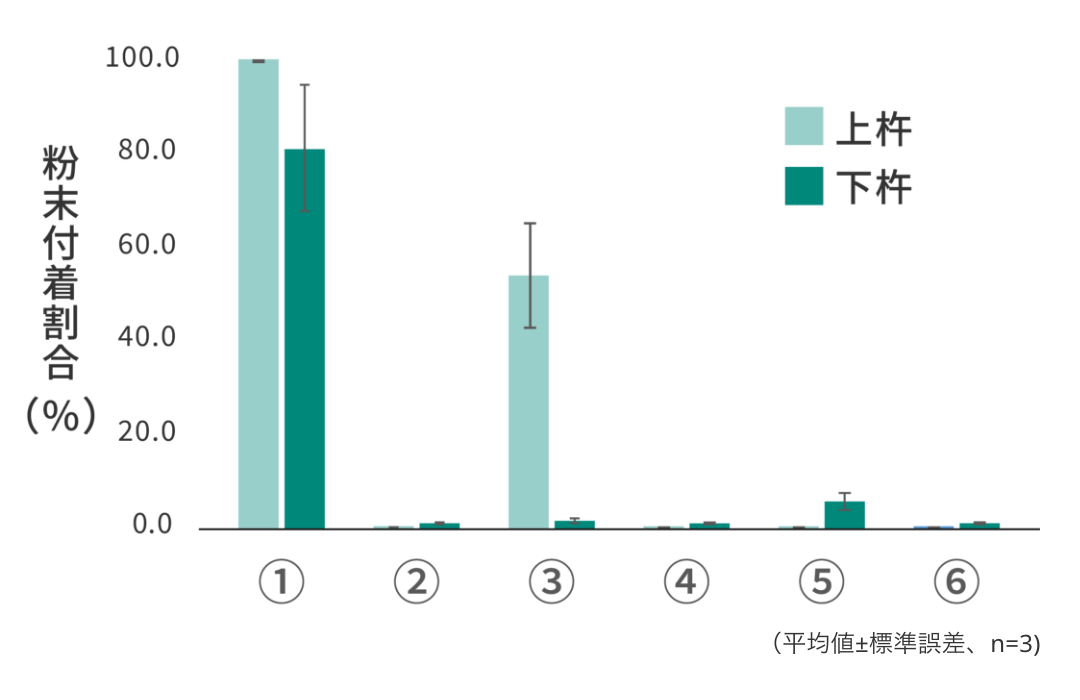

結果3 粉末付着割合の算出結果:表及びグラフ

結果2で作製した二値化画像より粉末付着割合を算出し、スティッキングの定量的な評価を行った。

結果2及び結果3より、粉末付着割合が1.0%以上であった①・②・③・⑤の杵において粉末付着を確認した。この結果は結果1と同様の傾向を示した。

■本技術に関連する当社の実績

投稿論文

BIND, a novel analytical approach for monitoring powder adhesion at the die wall with use of the surface replication method

International Journal of Pharmaceutics:2019;567.118467.

BIND(Ⅱ), characterization of die wall surface modifications for good manufacturing using the surface replication method

Journal of Drug Delivery Science and Technology:2021;61.102175.

Analytical approach for lubricant characterization of excipients using the surface replication method

Drug Development and Industrial Pharmacy:2021,47(5),694-698.

表面複製法を用いた打錠障害の定性的かつ定量的評価に関する研究.

粉体工学会誌 J. Soc. Powder Technol., Japan,2022,59(2).

特許

- 沢井製薬株式会社.錠剤のバインディングの評価方法及び評価装置.特許第7048447号.

- 沢井製薬株式会社.錠剤の評価方法および評価装置.特開2024-071282.

受賞

- Postdoctoral Presentation Award受賞(日本薬剤学会主催 第47回製剤・創剤セミナー)

(2025年12月更新)